量産との変化点を最小限に留める

全工程試作・量産同一ライン生産体制

半世紀の歴史の中で培った信頼と実績。設計から試作・量産製造までを全工程一貫生産することで低コスト・高品質・短納期を実現します。また、お客様の生産計画の変動にも対応して生産計画を組み直し、品質だけでなくお客様のご要望に合わせた納期対応も実現しています。

国内生産体制の3つの特徴

お客様のニーズへ柔軟に対応するQCDS体制を構築。

またOEM生産メーカーを指導・教育するマザー工場として先端のものづくりを追求。

一貫生産ライン体制

設計から量産まですべて社内一貫生産体制

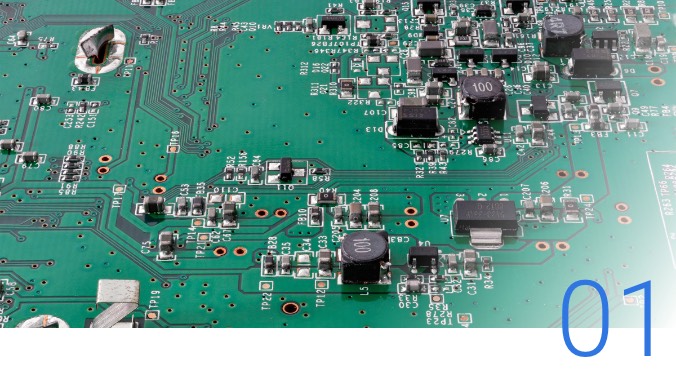

試作・量産同一ライン生産

量産との変化点を最小限に留める試作品質

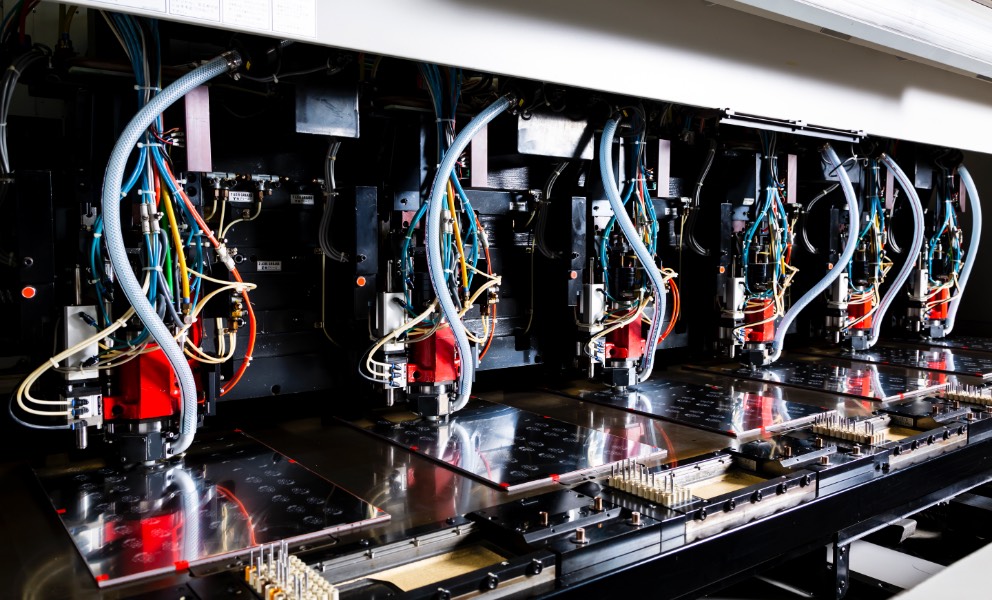

環境に配慮した治具レス工場の推進

直接描画・インクジェット・フライングチェッカー・ルーター加工で治具レスを推進

生産設備

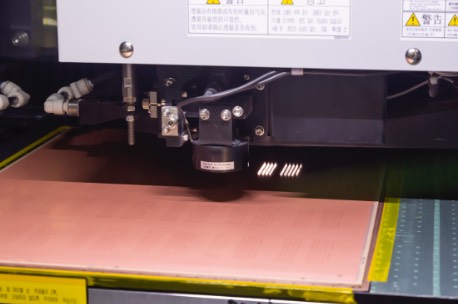

穴あけ

ドリル穴あけでは4軸/6軸機、低中速/高速機を保有、その他レーザー加工機を保有し、ロットサイズや製品仕様に応じ適切な機械で、高精度・高品質な穴あけを行っています。

また、弊社開発の独自加工で自由形状穴を実現しています。

積層プレス

積層密着力を持つ化学処理にて粗化を行い、真空プレス機にて積層を行います。

高Tg材の加工も勿論可能です。

銅めっき

液分析やモニタリングボードで、デスミア性・めっき性を確認し、安定した品質の銅めっきを施します。

レーザー加工穴に対してのフィルドめっき工程も有しています。

回路形成

露光はフィルムマスクを用いたコンタクト露光機の他、高精度が求められるプリント配線板は、直接描画装置(LDI:レーザーダイレクトイメージング)を使用し、業界先端の露光環境を有します。

エッチングは、当社のノウハウを設備仕様に落とし込み、高密度の回路形成を行っています。

ソルダーレジスト

前処理は物理系/化学系とも有し、ソルダーレジストインクの塗布は、静電スプレー/印刷/ロールコーターとロットサイズや製品仕様に応じ適切な設備で塗布を行います。

露光は自動露光機を用い、高い位置精度を実現させています。